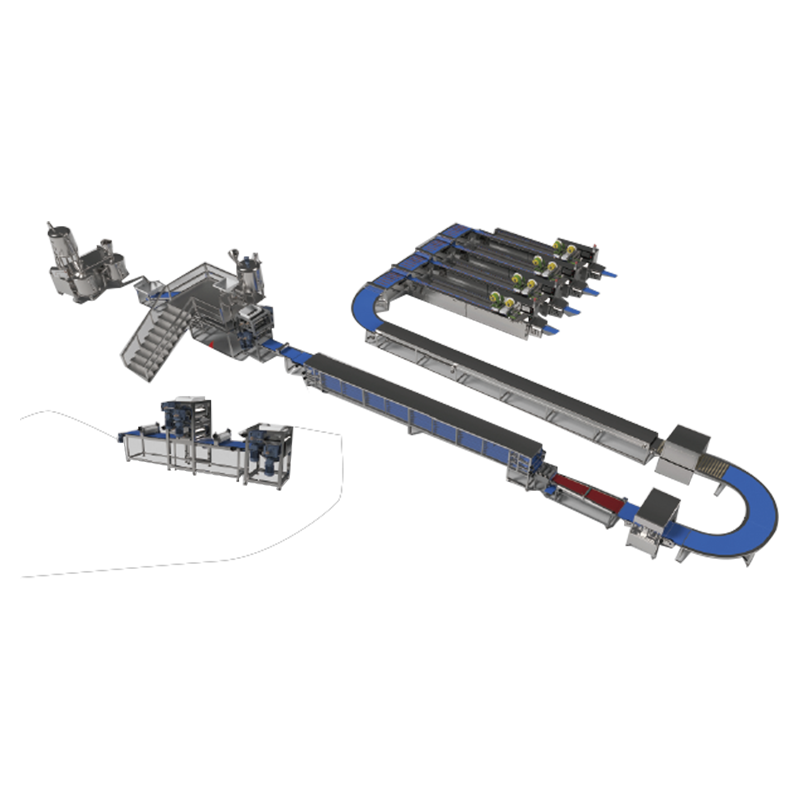

U svijetu globalnog slastičarstva, malo je marki koje zaslužuju trenutačno priznanje i vjernost potrošača koje uživa ova pločica od nugata, karamele i kikirikija. Za veletrgovce i kupce ova se popularnost izravno pretvara u predvidljivu prodaju velikih količina. Međutim, ova komercijalna pouzdanost u osnovi ovisi o čimbeniku koji krajnji potrošač često ne primjećuje: apsolutnoj dosljednosti. Svaka pojedinačna šipka mora izgledati, osjećati se i težiti isto kao i prethodna. Ova nepokolebljiva uniformnost nije stvar slučajnosti; izravan je rezultat pomno projektiranog i kontroliranog linija za proizvodnju snickersa .

Pitanje dosljednosti najvažnije je za kupce. Nedosljedna težina proizvoda može dovesti do značajnih financijskih gubitaka u cijelom opskrbnom lancu, od proizvođača do trgovca. Također može prekršiti regulatorne standarde za deklaraciju težine. Stoga, razumijevanje sofisticiranosti iza linija za proizvodnju snickersa nije samo tehnička zanimljivost, već ključni element povjerenja lanca opskrbe. Cijeli sustav – od početnog miješanja sastojaka do konačnog pakiranja – dizajniran je kao isprepleteni skup provjera i ravnoteže gdje su precizno inženjerstvo i kontrola procesa najvažniji. Istražit ćemo ovo putovanje, ističući ključne faze u kojima se dosljednost aktivno provodi i mjeri.

Temelj dosljednosti: priprema sastojaka i rukovanje njima

Prije nego što se oblikuje šipka, temeljni korak osiguravanja dosljednosti započinje sa sirovinama. The linija za proizvodnju snickersa ne počinje montažom već rigoroznom standardizacijom sastojaka. Sastav i fizičko stanje inputa - nugat, karamela, kikiriki i čokolada - kritične su varijable koje se moraju kontrolirati kako bi se postigao ujednačen izlaz.

Nugat, ključna komponenta za strukturu šipka, priprema se u velikim serijama. Recept je precizan, ali isto tako i postupak prozračivanja i miješanja. Gustoća nugata je parametar koji se pažljivo prati. Ako gustoća varira, promijenit će se volumen nugata koji se koristi za određenu težinu, što će odmah utjecati na konačnu veličinu i masu šipke. Slično, karamela se kuha na točno određenoj temperaturi i viskoznosti. To osigurava dosljedno tečenje tijekom taloženja, stvarajući jednoličan sloj koji ne curi neravnomjerno u nugat bazu. Kikiriki se sortira i ocjenjuje prema veličini i težini kako bi se osigurala dosljedna distribucija. Korištenje nekontrolirane mješavine malih i velikih komada dovelo bi do neravnomjernog punjenja, stvaranja šupljina ili gustih nakupina, što izravno utječe na težinu i strukturni integritet šipke. Ova pažljiva priprema svih komponenti postavlja pozornicu za stabilan i predvidljiv proces proizvodnje, tvoreći prvu kritičnu kariku u lancu dosljednosti.

Precizno oblikovanje: srce operacije

Nakon što su sastojci pripremljeni prema strogim standardima, linija za proizvodnju snickersa prelazi u svoju najkritičniju fazu: formiranje jezgre šipke. Ovdje precizno inženjerstvo zauzima središnje mjesto za definiranje osnovnih dimenzija i mase šipke.

Nanošenje slojeva i ekstruzija

Proces obično počinje s nugatom. Pripremljena nugat masa ubacuje se u ekstruzijsku glavu ili valjkasti sustav koji je oblikuje u kontinuiranu, savršeno dimenzioniranu ploču. Debljina, širina i gustoća ove ploče kontinuirano se prate. Čak bi i manja odstupanja u profilu ploče bila složena u kasnijim fazama, čineći ovu početnu operaciju oblikovanja vitalnom. Nakon nugata precizno se nanosi sloj karamele. Nanošenje karamele nije jednostavna operacija izlijevanja; to je mjerni proces. Precizni odlagači koriste se, koji funkcioniraju poput sofisticiranih štrcaljki, ispuštajući točan volumen karamele na pokretnu nugat bazu. Ova volumetrijska kontrola izravna je metoda kontrole mase, koja osigurava da svaki segment šipke dobije jednaku količinu karamele. Na kraju se prethodno izmjerena količina kikirikija ravnomjerno rasporedi po sloju karamele. Upotreba vibracijske hranilice ili slična oprema osigurava jedan, dosljedan sloj orašastih plodova bez nakupljanja ili praznina. Ova slojevita struktura zatim se pomiče u rashladni tunel kako bi postavila svoj oblik, učvršćujući precizne dimenzije postignute u ovoj fazi.

Sustavi za rezanje s više žica

Nakon što se slojevita masa ohladi i stegne, reže se na pojedinačne štanglice. Ovo je odlučujući trenutak za dosljednost, a tehnologija koja se koristi daleko je od jednostavne giljotine. The linija za proizvodnju snickersa zapošljava a sustav rezanja s više žica . U ovom procesu, niz usko raspoređenih visokonapetih žica prolazi kroz kontinuiranu ploču proizvoda, cijepajući je u različite šipke. Prednosti ovog sustava su brojne. Prvo, stvara čist rez s minimalnom deformacijom proizvoda ili otpadom (kritični faktor za optimizacija prinosa ), za razliku od oštrice koja može komprimirati proizvod. Drugo, što je najvažnije za dosljednost, žice su fiksirane na točno određenoj udaljenosti jedna od druge. To jamči da svaka šipka izrezana iz ploče ima identičnu duljinu i širinu. Kombinacija kontroliranog profila ploče i sustava rezanja na fiksnoj udaljenosti osigurava da je središnja masa svake šipke, prije glaziranja, gotovo identična. Ova razina kontrole kamen je temeljac za postizanje konačne ciljne težine.

Proces glačanja i hlađenja: kontrolirani zagrljaj

Sljedeća kritična faza je nanošenje čokoladnog premaza. Proces glačanja je delikatna ravnoteža; mora u potpunosti prekriti šipku bez nanošenja pretjerane ili nedosljedne količine premaza, što bi izravno utjecalo na konačnu težinu i izgled.

Dio za glaziranje sastoji se od zastora od otopljene čokolade kroz koji prolaze pločice na pokretnoj traci. Ključ dosljednosti ovdje je kontrola nekoliko varijabli: viskoznost i temperatura čokolade, brzina pokretne trake i dizajn samog zastora. Čokolada se mora držati na određenoj temperaturi kako bi održala svoju fluidnost. Ako je previše viskozan, nanijet će se predebeo i neravnomjerno; ako je pretanak, neće pružiti odgovarajuću pokrivenost. The temperiranje čokolade jedinice na linija za proizvodnju snickersa odgovorni su za održavanje ovog točnog stanja. Kako šipke prolaze ispod zastora, dobivaju primarni sloj. Zatim se pomiču preko pokretne trake koja se trese, koja ima dvije svrhe: osigurava ravnomjerno tečenje čokolade kako bi prekrila cijelu pločicu i otresa sav višak premaza. Ovo uklanjanje viška je ključni korak u kontroli tjelesne težine. Količina koja se otrese je relativno konzistentna, ostavljajući jednoličan sloj na svakoj pločici. Nakon glaziranja, šipke ulaze u višezonski rashladni tunel. Brzina hlađenja pažljivo se kontrolira kako bi se osiguralo da čokoladni kompleti imaju ispravan sjaj, svojstvo pucanja i postojanost na polici, zaključavajući precizne dimenzije i težinu postignute do ove točke.

Oko koje ne trepće: In-line kontrolno vaganje i kontrola kvalitete

Čak i uz savršeno podešen proces oblikovanja i glaziranja, postoji mogućnost sitnih odstupanja u težini. Stoga je najizravniji mehanizam za osiguranje dosljednosti u linija za proizvodnju snickersa je provedba in-line kontrolne vage . To su automatizirane vage velike brzine integrirane izravno u transportni sustav.

Kako svaka pojedinačna šipka izlazi iz rashladnog tunela, ona prolazi preko mjerne ćelije kontrolne vage. U djeliću sekunde, masa šipke se mjeri s iznimnom točnošću. Ovo je konačni arbitar dosljednosti težine. Kontrolna vaga povezana je s kontrolnim sustavom linije i programirana je s vrlo strogim prihvatljivim gornjim i donjim ograničenjima težine. Pločice koje spadaju u ovu "zelenu zonu" smiju se dalje pakirati. Međutim, sustav je također dizajniran za rješavanje odstupanja.

- Šipke s manjom težinom: Ako se šipka otkrije kao premala, automatski se odbacuje s linije. Ovo je standard kvalitete o kojem se ne može pregovarati. Dopuštanje prodaje pločice s manjom težinom predstavljalo bi kršenje trgovinskih standarda i povjerenja potrošača. Njihovo uklanjanje također štiti donja crta osiguranjem usklađenosti.

- Pločice s prekomjernom težinom: Iako manje kritične s regulatornog stajališta, pločice s prekomjernom težinom također se obično odbijaju. Dosljedno prekomjerna težina proces predstavlja značajan gubitak prinosa , jer davanje viška proizvoda smanjuje profitne marže preko milijuna jedinica.

Podaci s kontrolne vage također se prikupljaju i unose u a Statistička kontrola procesa (SPC) sustav. To inženjerima omogućuje praćenje proizvodnog procesa u stvarnom vremenu. Umjesto da samo reagira na odbačene poluge, SPC sustav može detektirati suptilne trendove—na primjer, postupno povećanje prosječne težine poluga—dopuštajući proaktivne prilagodbe depozitora ili ekstrudera prije nego što proces izađe iz okvira specifikacije. Ovo stvara zatvoreni sustav kontinuirane provjere i ispravljanja, čineći linija za proizvodnju snickersa samooptimizirajući sustav za kontrolu težine.

Sljedeća tablica sažima ključne kontrolne točke i njihovu specifičnu ulogu u osiguravanju dosljednosti:

| Faza proizvodnje | Kontrolni mehanizam | Primarna funkcija u dosljednosti |

| Priprema sastojaka | Kontrola gustoće i viskoznosti | Osigurava ujednačena fizikalna svojstva sirovina za predvidljivo ponašanje pri oblikovanju. |

| Oblikovanje i nanošenje slojeva | Precizna ekstruzija i volumetrijsko taloženje | Definira masu jezgre i dimenzije šipke prije glaziranja. |

| Rezanje | Sustav rezanja s više žica | Jamči identičnu duljinu i širinu šipke s minimalnim otpadom proizvoda. |

| Enrobiranje | Kaljenje i tresilice | Nanosi jednoličan sloj premaza i uklanja višak čokolade za kontrolu težine. |

| Završna inspekcija | Kontrolno vaganje u liniji i SPC | Pruža 100% provjeru težine i omogućuje proaktivnu prilagodbu procesa. |

Uloga sanitacije i održavanja u operativnoj dosljednosti

Manje očit, ali jednako kritičan čimbenik u održavanju dosljednosti je rigorozan protokol za sanitacije i preventivnog održavanja . A linija za proizvodnju snickersa je složeni raspored mehaničkih, toplinskih i električnih sustava. Dosljedna izvedba ovih sustava preduvjet je za dosljedan proizvod.

Na primjer, čak i najprecizniji spremnik karamele radit će nepravilno ako se njegove mlaznice djelomično začepe kristaliziranim šećerom. Slično tome, naslage na pokretnim trakama mogu promijeniti visinu proizvoda, utječući na kontakt zastora za glaziranje, a time i na težinu premaza. Stoga se temeljito i često čišćenje ne odnosi samo na sigurnost hrane; to je temeljni zahtjev za stabilnost procesa. Preventivno održavanje je njegov pandan. Trošenje i habanje mehaničkih dijelova—kao što su žice u sustavu za rezanje, pumpe u depozitorima ili ležajevi na transporterima—mogu uvesti suptilne varijacije tijekom vremena. Planirani program održavanja, gdje se komponente pregledavaju, kalibriraju i zamjenjuju prije nego što pokažu ili se pokvare, osigurava da cijeli linija za proizvodnju snickersa radi unutar svojih projektiranih parametara dan za danom. Ovaj proaktivni pristup smanjuje neplanirane zastoje i, što je još važnije, sprječava postupno odstupanje u specifikacijama proizvoda do kojeg može doći zbog zamora opreme.

Zaključak: Simfonija preciznog inženjerstva

Dosljedna veličina i težina svake šipke nije rezultat jednog stroja ili procesa, već vrhunac potpuno integriranog i kontroliranog sustava. The linija za proizvodnju snickersa je simfonija preciznog inženjerstva, gdje je svaki stupanj pomno dizajniran kako bi pridonio nepokolebljivoj ujednačenosti konačnog proizvoda. Od temeljne kontrole svojstava sastojaka do volumetrijske preciznosti procesa nanošenja slojeva i od čiste definicije rezača s više žica do regulirane primjene čokoladnog premaza, svaki je korak kalibrirana karika u lancu dosljednosti.

Posljednja, i možda najdefinativnija zaštita je automatizirana kontrolna vaga, koja djeluje kao vratar, osiguravajući da potrošaču dođu samo pločice koje zadovoljavaju stroge kriterije mase. Ova kontrola od kraja do kraja, podržana rigoroznim standardima higijene i održavanja, pruža pouzdanost o kojoj veletrgovci i kupci ovise. Jamči da svaka paleta, svaki sanduk i svaka isporučena pojedinačna šipka zadovoljava isti visoki standard, olakšavajući točnu prognozu, stabilne cijene i naposljetku, jačajući pouzdan odnos između marke, distributera i potrošača. The linija za proizvodnju snickersa je, dakle, majstorski tečaj izvrsnosti proizvodnje, gdje je dosljednost primarni rezultat o kojem se ne može pregovarati.

中文简体

中文简体 English

English