Konačni izgled slatkiša često je ono što očara potrošača, pretvarajući jednostavan slatkiš u blještavi predmet želje. Postizanje tog savršenog, sjajnog završetka ili glatkog, mat premaza ključni je korak u proizvodnji slastica, onaj koji se uvelike oslanja na specijaliziranu opremu i precizne tehnike. U središtu ovog transformativnog procesa dvije su primarne metode koje koristi strojevi za poliranje slatkiša : sirupiranje i poliranje praha. Dok obje metode imaju za cilj poboljšati estetiku, teksturu i stabilnost slatkiša, one postižu ove rezultate temeljno različitim principima i prikladne su za različite kategorije proizvoda.

Temeljna uloga strojeva za poliranje slatkiša u proizvodnji slastica

Candy strojevi za poliranje služe svrsi koja je daleko iznad puke estetike. Iako je stvaranje privlačnog sjaja visokog sjaja ili ujednačenosti, mat završni sloj primarna funkcija, proces je sastavni dio kvalitete proizvoda, roka trajanja i identiteta robne marke. Temeljni princip koji stoji iza svih strojeva za poliranje slatkiša je kontrolirano nanošenje supstance za premazivanje na središnju jezgru prevrtanjem. Ovo djelovanje osigurava ravnomjernu raspodjelu i postupnu izgradnju sloja premaza. Dobrobiti su višestruke. Prvo, premaz djeluje kao zaštitna barijera, zatvara vlagu za meke centre ili štiti od vlage iz okoline za higroskopne sastojke. Ova zaštita je ključna za produljenje roka trajanja proizvoda i održavanje njegove predviđene teksture. Drugo, polirana površina poboljšava karakteristike rukovanja proizvodom, smanjujući ljepljivost i čineći ga krajnjem potrošaču ugodnijim za rukovanje. Za veletrgovce i kupce, dosljedno i visokokvalitetno poliranje izravan je odraz proizvođačeve pozornosti na detalje i predanosti kvaliteti. Signalizira vrhunski proizvod i može značajno poboljšati percepciju robne marke na konkurentnom tržištu. Izbor između sirupiranja i praškastog poliranja stoga nije proizvoljan već strateška odluka koja se temelji na željenim karakteristikama konačnog proizvoda.

Detaljan pogled na točenje sirupa

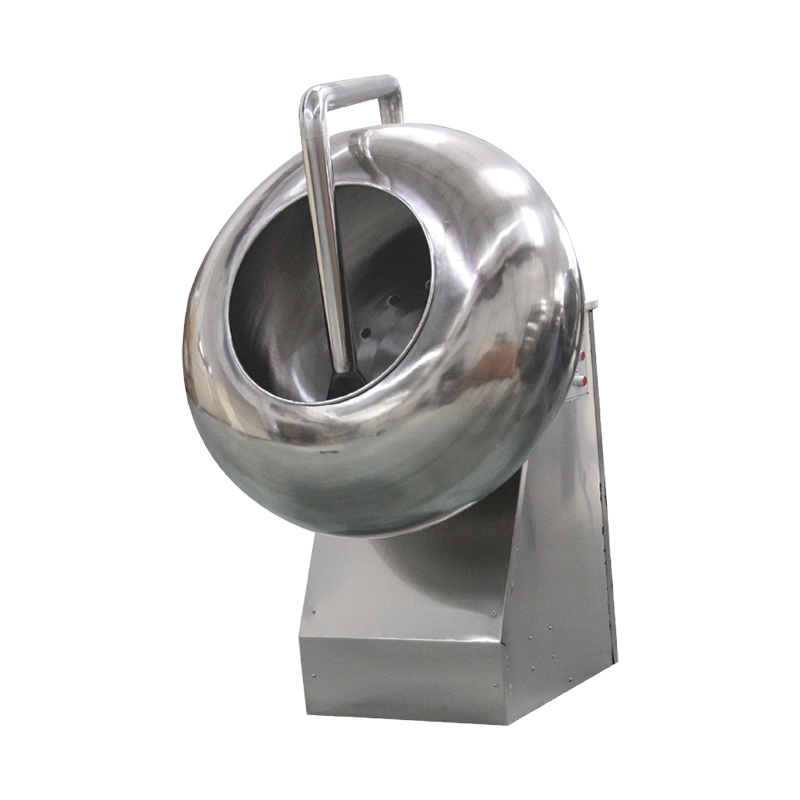

Punjenje sirupa, koje se često smatra tradicionalnijom i svestranijom od dvije metode, proces je koji uključuje uzastopno nanošenje tekućih sirupa na bazi šećera na središta za prevrtanje unutar okretnog bubnja ili tave. Sam pojam "paning" je povijesna referenca na bakrene posude koje su se izvorno koristile za ovu svrhu, iako moderni strojevi za poliranje slatkiša sada uglavnom koriste nehrđajući čelik za higijenu i kontrolu. Ova je metoda poznata po svojoj sposobnosti stvaranja briljantno sjajne, tvrde i izdržljive ljuske oko središta slatkiša.

Proces punjenja sirupa: ciklus nanošenja i sušenja

Proces punjenja sirupa je ciklički postupak koji zahtijeva preciznost i kontrolu. Započinje utovarom središnjih jezgri—koje mogu biti bilo što, od čokoladne leće i orašastih plodova do mekih žvakaćih napitaka i želea—u rotirajuću posudu stroja za poliranje slatkiša. Tava se pokreće, a središta se lagano okreću kako bi se stvorio jednoličan krevet. Odmjerena količina sirupa za oblaganje, koji se obično sastoji od saharoze, glukoze ili drugih šećera otopljenih u vodi i često sadrži aditive poput arapske gume za bolje vezivanje, zatim se nanosi ili raspršuje na središta za prevrtanje. Ključ uspješnog točenja sirupa leži u međuigri između nanošenja i sušenja. Nakon svakog nanošenja sirupa započinje faza sušenja. U modernim strojevima za poliranje slatkiša to se postiže puhanjem kontroliranih struja hladnog, suhog zraka preko robe koja se vrti. Ovaj protok zraka isparava vodu iz sirupa, uzrokujući kristalizaciju šećera i stvaranje tankog, čvrstog sloja. Ovaj ciklus nanošenja sirupa praćen sušenjem ponavlja se mnogo puta—ponekad nekoliko desetaka ili čak stotina puta—kako bi se premaz dobio na željenu debljinu. Završne faze često uključuju nanošenje sirupa za poliranje ili vrlo tanke glazure kako bi se površina zagladila, pripremajući je za završni korak poliranja koji će dati visoki sjaj.

Vrste prelivanja sirupa: tvrdo i meko prelijevanje

Punjenje sirupa općenito se kategorizira u dvije vrste, koje se prvenstveno razlikuju po temperaturi sirupa i rezultirajućim karakteristikama premaza.

Teško pomicanje koristi sirupe s visokom koncentracijom saharoze koji se primjenjuju na ili blizu sobne temperature. Zrak koji se koristi za sušenje je hladan i ima nisku vlažnost. Ovaj proces rezultira tvrdim, lomljivim i hrskavim premazom. Klasičan primjer tvrdo pečenog bombona je jawbreaker ili dragée, koji ima debelu, neprozirnu i živo obojenu ljusku. Proces je relativno spor, jer sušenje između slojeva mora biti temeljito kako se slojevi ne bi spojili i odjednom postali predebeli, što bi moglo dovesti do pucanja.

Meko pomicanje , nasuprot tome, koristi sirupe s većim udjelom nekristalizirajućih šećera poput glukoze ili invertnog šećera. Ovi se sirupi često nanose topli, a proces sušenja je manje intenzivan. Rezultirajući premaz je mekši, lakši za žvakanje i manje lomljiv od tvrde tave. Popularni primjeri meko paniranih bombona uključuju žele (zbog njihove vanjske ljuske) i određene vrste grožđica prelivenih čokoladom gdje je početni sloj čokolade često zapečaćen mekom ljuskom prije poliranja. Proces je općenito brži od tvrdog pomicanja zbog smanjenih zahtjeva za sušenjem između slojeva.

Ključna oprema i operativna razmatranja za točenje sirupa

Suvremeni strojevi za poliranje bombona za točenje sirupa značajno su evoluirali od jednostavnih rotirajućih posuda. Dok se tradicionalne nagnute tave još uvijek koriste za određene zanatske proizvode, potpuno automatizirani sustavi za pomicanje dominiraju industrijskom proizvodnjom. Ovi sustavi su u osnovi zatvorene, cilindrične jedinice ili jedinice u obliku bubnja koje integriraju sustave za raspršivanje, jedinice za obradu zraka za sušenje i ispuh te sofisticirane upravljačke ploče. Automatizacija omogućuje preciznu kontrolu nad kritičnim parametrima kao što su brzina rotacije posude, brzina protoka sirupa, uzorak prskanja, temperatura zraka, volumen zraka i vlažnost zraka. Ova razina kontrole ključna je za postizanje dosljednosti od serije do serije, maksimiziranje učinkovitosti i smanjenje pogreške operatera. Dizajn ove vrste strojeva za poliranje slatkiša također daje prioritet higijeni, s površinama koje se lako čiste i minimalnim pukotinama, te skalabilnosti, što proizvođačima omogućuje odabir veličine stroja koja odgovara njihovom obujmu proizvodnje.

Detaljan pogled na poliranje prahom

Poliranje prahom, također poznato kao poliranje ili čišćenje voskom, sekundarni je postupak dorade koji se primjenjuje na bombone koji već imaju potpunu vanjsku ljusku, a obično se postiže ispiranjem sirupa. Za razliku od procesa gradnje sirupa, poliranje prahom je tretman na razini površine dizajniran za izravnavanje nesavršenosti i postizanje visokog sjaja, profesionalne završne obrade. To je jednostavniji, brži i izravniji proces koji služi kao završni korak za mnoge polirane slastice.

Proces poliranja prahom: zaglađivanje i brtvljenje

Proces poliranja u prahu odvija se nakon što su sredice slatkiša obložene svojom završnom ljuskom te su potpuno osušene i stvrdnute. Bomboni se pune u posudu za poliranje, koja može biti isti bubanj koji se koristi za točenje sirupa ili posebna jedinica za poliranje. Dok se posuda okreće, dodaje se mala količina finog praha prikladnog za hranu. Najčešća sredstva za poliranje su pčelinji vosak, karnauba vosak (biljni vosak), kandelila vosak ili njihove mješavine. Ovi se voskovi često kombiniraju s inertnim tvarima poput talka ili škroba kako bi se poboljšala njihova svojstva primjene. Dok se posuda okreće, djelovanje prevrtanja uzrokuje trljanje voska u prahu o površinu bombona. Trenje koje stvara kontinuirano prevrtanje lagano otapa vosak, dopuštajući mu da se ravnomjerno rasporedi po površini slatkiša. Ovo djelovanje ispunjava mikroskopske pore i nesavršenosti na ljusci, stvarajući iznimno glatku površinu. Nakon što se postigne jednoličan premaz, neprestana radnja tumbanja izglača sloj voska do briljantnog, visokog sjaja. U nekim primjenama, mala količina otopine za poliranje, kao što je vosak raspršen u alkoholnoj bazi, može se koristiti zajedno sa ili umjesto suhog praha za postizanje određene razine sjaja.

Primjene i funkcionalne prednosti poliranja prahom

Primarna primjena poliranja u prahu je na tvrdo pečenim bombonima poput dražeja, čokolada prekrivenih šećerom i određenih oblika tableta. Njegove prednosti su i estetske i funkcionalne. Najočitija prednost je duboki, sjajni sjaj koji pruža, što značajno poboljšava vizualnu privlačnost proizvoda i percipiranu kvalitetu na polici. Međutim, funkcionalne prednosti su jednako važne. Sloj voska djeluje kao završno brtvilo, pružajući dodatnu barijeru protiv ulaska ili gubitka vlage, što dodatno štiti teksturu proizvoda i produljuje mu vijek trajanja. Također pomaže u sprječavanju lijepljenja bombona u pakiranju. Nadalje, glatka, voštana površina čini slatkiš ugodnijim za rukovanje i jedenje. Za kupce i veletrgovce, dosljedno dobro uglađen proizvod ukazuje na proizvođača koji je ovladao cijelim proizvodnim lancem, od jezgre glaziranja do konačne završne obrade, osiguravajući vrhunski proizvod koji će dobro funkcionirati u maloprodajnim okruženjima.

Oprema za poliranje prahom

Strojevi za poliranje bombona koji se koriste za poliranje praha mogu biti identični onima koji se koriste za pakovanje sirupa, posebno svestrani sustavi rotirajućih bubnjeva. Međutim, zahtjevi su često manje zahtjevni. Budući da nije potreban zrak za sušenje, postupak se može izvesti u jednostavnijim posudama bez ventilacije. Za proizvodnju velikih količina, namjenske jedinice za poliranje dostupni su. Oni su često dizajnirani s unutarnjim pregradama ili posebnom teksturom unutarnje površine kako bi se povećalo djelovanje prevrtanja i trenja, što je ključno za učinkovito i visokokvalitetno poliranje. Ključni radni parametri za poliranje prahom su brzina rotacije, vrijeme poliranja i točna količina korištenog sredstva za poliranje. Previše voska može dovesti do mutnog ili masnog izgleda, dok će premalo dovesti do nepotpunog sjaja. Moderni automatizirani strojevi za poliranje bombona mogu se programirati za dodavanje preciznih količina praha u zadanim intervalima i da rade unaprijed određeno vrijeme, osiguravajući dosljedan rezultat sa svakom serijom.

Usporedna analiza: izbor između sirupiranja i poliranja prahom

Odluka da se koristi ispiranje sirupa, poliranje praha ili kombinacija oba ključna je u proizvodnji slastica. Sljedeća tablica pruža jasnu, usporednu usporedbu dviju metoda za pomoć u ovom procesu donošenja odluka.

| Značajka | Točenje sirupa | Poliranje prahom |

| Primarna funkcija | Za izgradnju ljuske premaza sloj po sloj. | Zaglađivanje i sjaj postojeće školjke. |

| Materijal za premazivanje | Tekući šećerni sirupi (saharoza, glukoza). | Fini prašci (pčelinji vosak, karnauba vosak, talk). |

| Priroda procesa | Ciklično (nanošenje-sušenje). | Linearno (aplikacija-buffing). |

| Vrijeme obrade | Dugo (sati do dana, ovisno o debljini). | Kratko (minuta do nekoliko sati). |

| Završni premaz | Može biti tvrda i hrskava ili mekana i za žvakanje. | Tanak, sjajan, zaštitni film od voska. |

| Primjeri proizvoda | Jawbreakers (tvrda tava), Jelly beans (meka tava). | Dragée od polirane čokolade, Smarties. |

| Potrebni strojevi | Sofisticirani strojevi za poliranje slatkiša s mogućnošću raspršivanja sirupa i sušenja na zraku. | Može koristiti istu opremu za ispiranje, ali bez potrebe za sušenjem zraka; uobičajeni su i jednostavniji namjenski strojevi za poliranje. |

Ova usporedba naglašava komplementarnu prirodu dva procesa. Ključno je to razumjeti poliranje praha je gotovo uvijek sljedeći korak za pakovanje sirupa . Proizvođač slatkiša prvo bi upotrijebio ispiranje sirupa za izradu željene ljuske - na primjer, obojene šećerne ljuske na čokoladnoj leći - a zatim bi upotrijebio poliranje prahom u zasebnoj, završnoj operaciji kako bi toj ljusci dao finiš visokog sjaja. Ove dvije metode se međusobno ne isključuju, već su uzastopne faze u proizvodnji mnogih visokokvalitetnih poliranih slatkiša.

Ključni čimbenici odlučivanja za proizvođače

Prilikom odabira odgovarajuće metode i ulaganja u prave strojeve za poliranje slatkiša, proizvođači moraju uzeti u obzir nekoliko čimbenika. Prvi i najvažniji je željenu specifikaciju proizvoda . Koja je ciljana tekstura: tvrda ili mekana? Koji je potreban vizualni završetak: svijetli sjaj ili više satenski sjaj? Odgovor na ova pitanja usmjerit će proces. The zahtjevi za opseg proizvodnje i propusnost također su kritični. Punjenje sirupa vremenski je intenzivan proces, a proizvođač s velikim količinama morat će investirati u automatizirane strojeve za poliranje slatkiša velikog kapaciteta kako bi bio ekonomski održiv. Poliranje prahom, budući da je brži proces, ima manji utjecaj na ukupnu propusnost linije. konačno, operativna ekspertiza i trošak igrati ulogu. Priprema sirupa zahtijeva višu razinu tehničke vještine za upravljanje formulacijama sirupa, parametrima sušenja i vremenskim rasporedom procesa. Poliranje prahom je relativno jednostavnije kontrolirati i dosljedno izvoditi.

Zaključak: Sinergija dviju bitnih metoda

U svijetu proizvodnje slastica, transformacija jednostavnog središta u prekrasno završeni slatkiš dokaz je preciznosti i sposobnosti modernih strojeva za poliranje slatkiša. Dvije glavne metode, sirupiranje i poliranje praha, služe u različite, ali međusobno povezane svrhe. Pakovanje sirupa je temeljni, konstruktivni proces, odgovoran za stvaranje identiteta proizvoda kroz izgradnju tvrde ili meke ljuske. To je složen ples kemije i strojarstva, koji zahtijeva sofisticiranu opremu i vješt rad. Nasuprot tome, poliranje u prahu završni je, estetski dodir. To je majstorski potez koji zaglađuje, zatvara i sjaji, uzdižući dobro premazani slatkiš do vrhunskog proizvoda spremnog za tržište. Za svakoga tko je uključen u konditorsku industriju, od dizajnera opreme i voditelja proizvodnje do veletrgovaca i kupaca, jasno razumijevanje ove dvije metode je neophodno. Omogućuje informirane razgovore o mogućnostima proizvoda, potrebama opreme i mjerilima kvalitete. U konačnici, sinergija između punjenja sirupa i poliranja praha unutar naprednih strojeva za poliranje slatkiša ono je što daje dosljedne, visokokvalitetne i vizualno zapanjujuće slatkiše koje potrošači poznaju i vole.

中文简体

中文简体 English

English